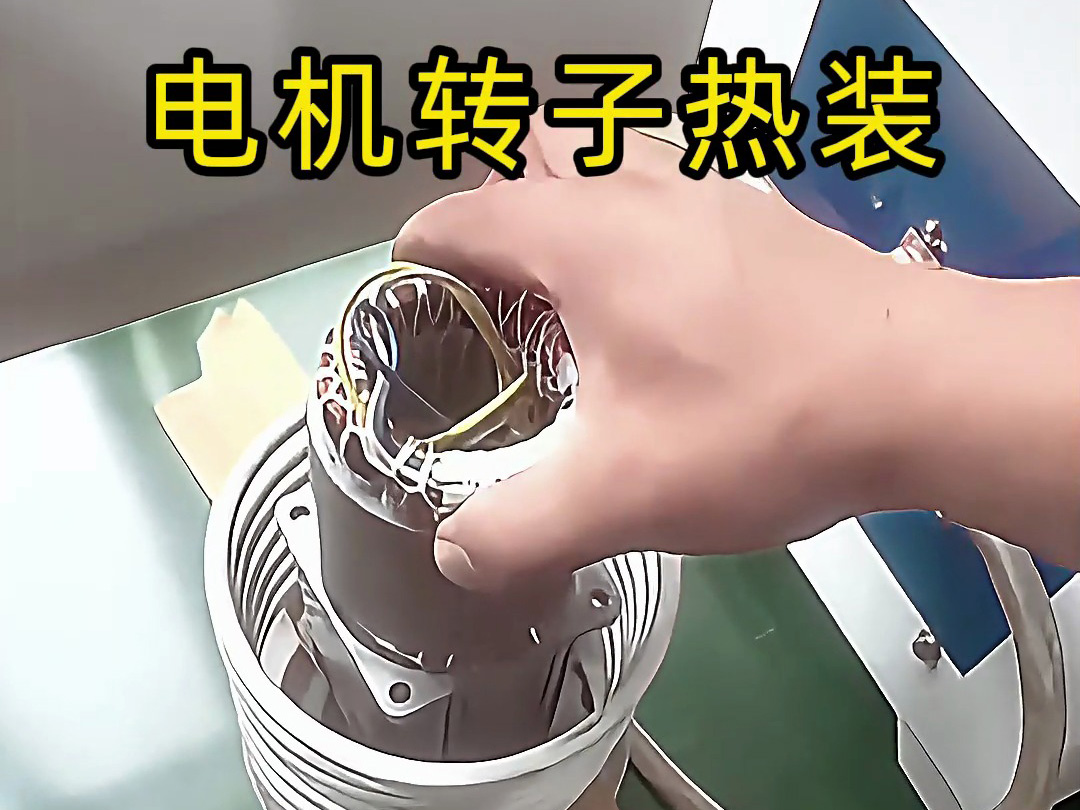

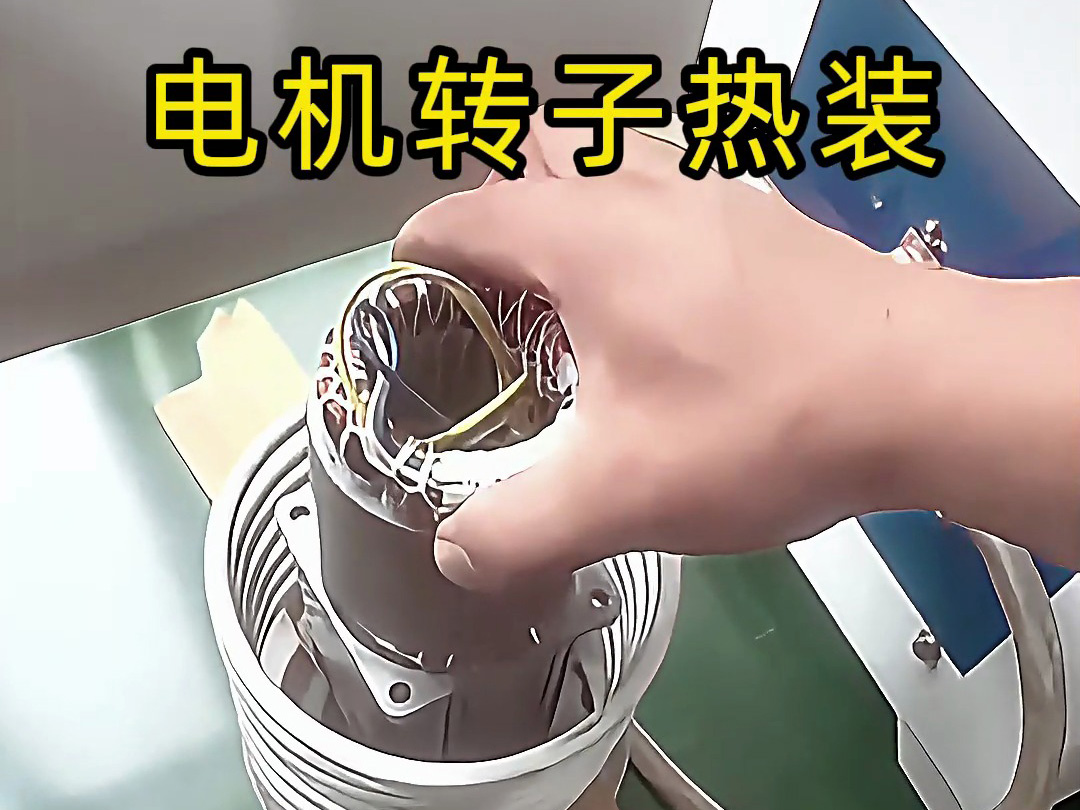

在要求較低的電機轉子熱裝配場景(如小型農用電機、簡易機械設備)中,僅用一臺高頻加熱設備、依賴經驗控制的簡易工藝,雖缺乏測溫控溫系統,卻能以低成本滿足基礎裝配需求,其核心邏輯是 “經驗替代精度”,適配對裝配間隙、結合強度要求不極致的場合。

這種簡易工藝省去了紅外測溫、PLC 控溫等精密組件,全流程依賴操作工經驗,核心步驟如下:

加熱時長的經驗判斷

根據電機鋁殼尺寸(如直徑 100mm、高度 80mm 的 ADC12 鋁殼),操作工通過 “手感溫度” 或 “加熱時長” 控制:

裝配時機的經驗把控

加熱完成后,操作工需在 30 秒內完成轉子插入:

最終結合的基礎保障

裝配后鋁殼自然冷卻收縮,與轉子形成過盈配合(結合強度約 100-150MPa),雖不及精密控溫工藝(200-300MPa),但足以滿足低轉速(≤1500r/min)、輕負載(功率≤1.5kW)電機的運行需求,不會出現轉子打滑。

這種簡易工藝的生存空間,在于適配 “低要求、低成本” 的生產需求:

小型農用電機:如水泵電機、風機電機,對轉子與鋁殼的同心度要求低(允許 ±0.1mm 偏差),運行時振動、噪音要求不嚴格;

維修翻新場景:電機維修時臨時裝配,無需長期穩定性,快速完成熱裝即可投入使用;

低成本批量生產:如玩具電機、小型傳動電機,單價低(≤50 元),無需投入精密設備,依賴熟練工經驗可將合格率控制在 85% 以上。

這種工藝的短板也十分明顯,決定了其無法用于高要求場合:

質量穩定性差:同一批鋁殼加熱時間相同,因壁厚不均、初始溫度差異,可能出現部分加熱過度、部分不足,合格率波動 ±10%;

鋁殼易損傷:無控溫易導致局部過熱(超過 200℃),使鋁殼出現微裂紋或變形,影響電機壽命(運行 1000 小時后故障率較高);

效率受限:熟練工每小時最多裝配 30-40 臺,遠低于帶控溫系統的自動化生產線(100 + 臺 / 小時)。

這種僅靠高頻加熱設備和經驗控制的電機鋁殼熱裝工藝,是 “低成本優先” 理念下的務實選擇 —— 雖無精密控溫的穩定性,卻能以最低投入滿足基礎裝配需求,在對電機性能要求不高的場景中仍有其存在價值。但其本質是 “經驗替代技術”,無法替代帶測溫控溫的標準化工藝,這也決定了它只能作為特定場景的補充方案。